Staré hutnictví stříbra

- Autoři:

- Václav Vaněk, Dalibor Velebil

- Tištěné vydání:

- In: Stříbrná Jihlava 2007. Studie k dějinám hornictví a důlních prací, Archaia Brno / Muzeum Vysočiny Jihlava, 188–205.

Abstrakt

V článku jsou objasněny chemické a fyzikální principy základních hutnických postupů získávání stříbra ze sulfidických rud v minulých staletích (cca do 18. stol.). Jsou vysvětleny staré hutnické pojmy jako například pražení (snižování obsahu síry v rudě), kamínek (směs sulfidů), černá měď (slitina mědi, olova a stříbra), zolovňování (rozpouštění stříbra v olovu), shánění (oxidace olova), vycezování (oddělování stříbra z mědi pomocí olova) a další; je snahou ztotožnit starou terminologii s moderní. Dále je nastíněna problematika stříbrných rud hlavních historických ložisek stříbra v Čechách, konkrétně Kutné Hory, Jáchymova a Příbrami, a dvou méně významných českých ložisek stříbra – Hory Svaté Kateřiny a Roztok nad Labem.

Klíčová slova: metalurgie stříbra, stříbro, olovo, černá měď, kupelace, vycezování, ságrování, zolovňování, shánění, klejt, kamínek, pražení, struska, tavba

Abstracts

- English: Early Metallurgy of Silver (Abstract & Summary)

- Deutsch: Altes Silberhüttenwesen (Abstract)

Obsah

- Úvod

- Hutnictví stříbra – rozdělení postupu na jednotlivé fáze

- Nástin prvkové bilance starého hutnictví stříbra

- Vybrané české stříbrné revíry a problematika jejich rud

- Závěr

- Souhrn

- Poděkování

- Přílohy

- Literatura

1. Úvod

Metalurgie (hutnictví kovů) je nedílnou součástí montánních věd; studium starých hutnických postupů nám umožňuje pochopit míru znalostí a dovedností našich předků. Hutnictví základních a drahých kovů jako je měď, cín, olovo, rtuť, zlato a stříbro bylo zvládnuto již ve starověku (de Launay 1926; Healy 1978; Vandas 1989). Znalost výroby a zpracování jmenovaných kovů se přitom nemusela šířit z jediného centra, ale byla, jak se zdá, objevena nezávisle na více místech v Přední Asii, v Číně a Indii (Remy 1971; Vandas 1989). V Evropě byli zdatnými metalurgy především Etruskové a po nich Římané. V raném středověku došlo v Evropě patrně k útlumu rozvoje metalurgických postupů, ten ovšem nastává ve vrcholném středověku v souvislosti s otvíráním četných evropských ložisek stříbra na území dnešní Francie a Německa (např. Bailly-Maître 2004).

V českých zemích došlo k otevírání ložisek stříbra a těžbě stříbra především ve 13. až 16. století. Produkce českého stříbra byla výrazně spojena s hospodářským a mocenskopolitickým rozvojem českého království v pozdně středověké Evropě. Největší ekonomický význam měla těžba českého stříbra zejména ve 14. století, svou roli v tomto století patrně sehrála i nezanedbatelná produkce českého zlata.

Kromě nemnoha zmínek starověkých autorů se o starém hutnictví barevných kovů dozvídáme až z prací V. Biringuccia (1480–1538), G. Agricoly (1494–1555), J. Mathesia (1504–1565) a L. Erckera (1530–1594). Kořínek (1675), od nějž máme množství cenných údajů o starém dolování v Kutné Hoře, se hutnictví stříbrných rud, prubířství a metalurgii stříbra vyhýbá těmito slovy: „O těch puňktích těžko mluviti, nebo takové dílo mnohem spíše oko, než ucho pochopí.“ Při čtení a snaze o pochopení textů výše uvedených autorů máme dnes značné obtíže s dobovou terminologií a jazykem vůbec a v nezanedbatelné míře také s odlišným filosofickým chápáním světa tehdejších autorů a dnešního čtenáře – to se hutnictví týká obzvláště.

Metalurgie prodělala prudký rozvoj zejména v 19. a 20. století, takže se propracovala až k dnešnímu převážně elektrolytickému oddělování jednotlivých složek rud. Dnes proto máme problém rekonstruovat staré hutnické procesy, protože i odborné hutnicko-technické texty z 19. a 20. století zachycují staré postupy běžně používané ještě na přelomu 18. a 19. století už jenom zčásti (Hummel – Glazunov 1940; Quadrat 1948; Vurm 2001).

Moderní montanistická literatura se v případě historického hutnictví věnuje především popisu postupů předcházejících vlastnímu hutnění, tzn. rozdružování rudy, nabohacování rudy a přípravy rudního koncentrátu a také technickým okolnostem hutnického procesu, tj. popisu pecí apod. (Kořan 1984 až 1986; Suhling 1976; 1996; 1999) Pokud jde o vlastní tavení rudního koncentrátu, oddělování jeho složek a čištění výsledného produktu, nevysvětlují autoři (např. Kořan 1984; 1985; 1986) dobové hutnické pojmy dostatečně, nevysvětlují podrobněji chemickou podstatu procesů a meziproduktů. Velmi přehledně popisuje staré hutnické postupy Tylecote (1992), jenž se ovšem zabývá především metalurgií železa, značně odlišnou od metalurgie barevných kovů – té se autor věnuje spíše okrajově.

Současná metalurgie a chemie naopak fyzikální i chemickou podstatu zmíněných hutnických procesů popisuje zcela exaktně, avšak nemá „v popisu práce“ vysvětlení historických pojmů a jejich provázání s popisovanými ději. V poslední době přitom prudce vzrůstá zájem o poznávání starých výrobních procesů, jsou analyzovány historické strusky i kovové artefakty, archeologové zkoumají hutní areály. Tyto práce však často výsledky chemických analýz interpretují poněkud rozpačitě anebo raději neinterpretují vůbec. Domníváme se, že příčinou může být právě nedostatek souhrnných publikací, které by ztotožnily hutnickou terminologii z dobových dokumentů s příslušnými moderními termíny, a umožnily tak především archeologům lépe interpretovat složení nalezených hutních produktů, historikům pak zase materiálové bilance a ekonomické vztahy, zjištěné z primárních pramenů týkajících se horních a hutních provozů.

Tento text si klade za cíl vysvětlit základní chemické principy starého hutnictví stříbra jakožto nejvýznamnější komodity starého českého hornictví s tím, že záměrně nezachází do přílišných detailů. Ty se v té které době a místo od místa, zejména v závislosti na složení konkrétních rud, pochopitelně lišily. Základní principy hutnických postupů byly ovšem nutně všude stejné. Tato práce vychází převážně z popisu technologií používaných ve střední Evropě šestnáctého století. K porozumění podstatě starých hutnických postupů používaných při výrobě stříbra z rud jsme dospěli především detailním srovnáváním historických prací Agricoly (1556) a Erckera (1569; 1574) a novodobých prací Hoovera (1912), Hummela a Glazunova (1940), Quadrata (1948; 1950), Kořana (1950; 1986), Tylecota (1992) a Vurma (2001).

Z výše jmenované literatury se pro vytčený cíl propojení „starého s novým“ ukázala jako nejužitečnější následující díla: Kořan (1986) – značně podrobné a přehledné popsání kutnohorského hutnění 16. století, bohužel s poměrně malou návazností na moderní terminologii; Tylecote (1992) – stručný, ale velmi exaktní popis starého hutnictví moderní terminologií; Hoover (1912) – zřejmě nejdůkladnější a klíčové dílo, jedná se o komentáře a vysvětlivky k anglickému překladu Agricoly (1556); Hoover se snaží o přesné a detailní vysvětlení veškerých dobových termínů a postupů. Hodnotné jsou poznámky Pavla Vitouše k jeho českému překladu Erckera (1574).

2. Staré hutnictví stříbra – rozdělení postupu na jednotlivé fáze

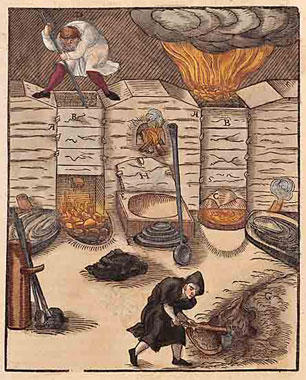

Následující text je nutno chápat jako značně zjednodušený a idealizovaný, neboť hutní procesy popisované v historických pramenech se často v detailech značně lišily, a to především složením vsázky, opakováním či vynecháním některých kroků či recyklací meziproduktů. Zatímco jednotlivé typy pecí i základní metalurgické principy zůstávaly v zásadě všude stejné, vlastní pecní vsázky – tj. přísady, struskotvorné látky i složení konkrétní rudy velice kolísaly (i v názvosloví) a jsou dnes pravděpodobně v detailech už většinou nedešifrovatelné. Z pohledu moderní metalurgie a zvláště chemie je výhodné rozdělit historický proces hutnění sulfidické rudy nejprve zcela obecně na čtyři základní fáze (obr. 1 a 2):

- třídění rudy a další úpravy na vstupní sulfidický koncentrát

- oxidace sulfidů pražením

- redukce na kovové stříbro (resp. jeho slitinu s dalšími kovy)

- oddělení a přečišťování (rafinace) stříbra

2.0. Základní typy rud

Vsázku sulfidických rud lze modelově rozdělit na tři skupiny:

- a) komplexní sulfidická ruda:

směs obecných sulfidů jako je galenit, sfalerit, chalkopyrit, pyrit, arsenopyrit, pyrhotin. Stříbro bývá vázáno hlavně na galenit, sfalerit a chalkopyrit, a to v podobě mikroskopických inkluzí rozmanitých Ag-sulfosolí nebo přímo ve struktuře sulfidu. Obsah stříbra bývá obvykle v řádu prvních desetin procenta. Ostatní sulfidy bývají stříbrem až o řád chudší a jsou také hůře zpracovatelné, přesto byly, zejména v Kutné Hoře, jako stříbrné rudy využívány. Hutnické zpracování komplexní sulfidické rudy bylo zdaleka nejnáročnější; vyžadovalo nejvíce kroků počínaje opakovaným tavením na kamínek, vyvázáním železa do strusky, dále bylo nutné kamínek vypražit, vypražený koncentrát zolovnit atd.

Kutnohorští horníci a hutníci rozdělovali sulfidy na „rudy“ (pravděpodobně galenit a sfalerit) a stříbrem relativně chudé a špatně zpracovatelné „kyzy“ (pyrit a patrně i pyrhotin a arsenopyrit). V 16. století byly v kutnohorském revíru těženy hlavně pyrity z Kaňku (Staročeské pásmo). Kutnohorští poukazovali na to, aby nebyly opouštěny Oselské doly, protože „kyzy“ (pyrity) se prý samy tavit nedaly. Podle jiných zpráv byly taveny i samotné „kyzy“ (Kořan 1950).

Stříbrem bohaté byly také mnohé tetraedrity, zejména freibergity v Kutné Hoře a v Obecnici u Příbrami. Oproti ostatním obecným sulfidům byly na ložiscích objemově zastoupeny vždy jen v podřízeném množství. Freibergity (Ag>18.14 hm. %) můžeme řadit i mezi ušlechtilé sulfidické rudy. Komplexní sulfidické rudy byly těženy a zpracovávány především v Kutné Hoře.

- b) galenitové rudy:

-

zpracováván byl stříbronosný galenit s průměrným obsahem stříbra řádově v desetinách procenta, a to v podobě mikroskopických inkluzí Ag-minerálů anebo přímo ve struktuře. Šlo o poměrně dobře zpracovatelnou rudu, která byla pražena, tavena, redukována na olovo a olovo sháněno. Stříbronosný galenit byl těžen například v Příbrami, kde byl separován od sfaleritu. Sfalerit byl na příbramském ložisku hojný, jako ruda ovšem nesloužil. Popis zpracování galenitové stříbronosné rudy včetně grafického schematu uvádí např. Bachmann (1993).

Alternativní metodou výroby hutního olova z galenitu bylo vysrážení olova z galenitové taveniny železem za vniku sirníku železnatého FeS, tj. železnatého kamínku (Remy 1971). Podle Vurma (2001) bylo v Příbrami přidáváno železo jako přísada do vsázky při tavení vypražené galenitové rudy snad již v 18. století, ale spíše ještě později, tj. ve století 19.

- c) ušlechtilé rudy stříbra:

jedná se především o ryzí stříbro, argentit (akantit), proustit, pyrargyrit, stefanit aj. Ušlechtilé stříbrné rudy se v makroskopické podobě a v ekonomickém množství vyskytovaly zejména v Jáchymově. Jejich zpracování bylo relativně snadné. Bylo možné je přímo rozpouštět v olovu (zolovňovat) a následně shánět.

V následujícím textu budeme popisovat převážně zpracování komplexních sulfidických rud, u kterých stříbro při hutnění sleduje měď a je z ní oddělováno v závěrečné fázi; důraz je kladen zvláště na Kutnou Horu a její hutnictví stříbra.

2.1. Třídění a další úpravy rudniny na vstupní sulfidický koncentrát

2.1a.

Proces primární úpravy rudniny byl např. Agricolou (1556) v Knize VIII. detailně a srozumitelně popsán; zahrnuje třídění, drcení, plavení apod. Tato fáze zde proto nebude podrobněji rozebírána.

2.1b.

Na toto místo je však vhodné zařadit i metodu úpravy chudé rudy nazývanou vytavování kamínku. Při vytavování kamínku sice již dochází k některým chemickým změnám vstupní suroviny; jelikož ale hlavní produktem byl kamínek, tj. stále sulfidy, metoda do 1. fáze zpracování svojí podstatou patří.

Kamínek (lech, něm. Stein, Lech aj.) je i dnes běžně vyráběný hutní meziprodukt – např. měděný kamínek, niklový kamínek apod. Jedná se o ztuhlou taveninu sulfidů příslušných kovů; někdy může obsahovat i malé množství vyredukovaného kovu. Kamínek získávaný při historickém procesu hutnění rud složením odpovídal převážně měděnému kamínku (sulfid měďný, Cu2S) obvykle s určitým obsahem železa (ve formě FeS) a olova (PbS); mezi minoritní příměsi patřilo stříbro (Ag2S), ale i další barevné kovy. Konkrétní složení pochopitelně záviselo na druhu použité rudy. Kamínek má tmavý, matně kovový vzhled a vysokou hustotu (objemovou hmotnost).

V následujících krocích, a to jak při vytavování kamínku, tak při redukčních tavbách byl většinou proces řízen tak, aby se kamínek (ve kterém na počátku převažovalo Fe nad Cu) dále zbavoval Fe a podíl Cu se zvyšoval. K tomu sloužilo správně řízené pražení (viz heslo pražení), které odstranilo pouze část síry. Jelikož FeS se oxiduje přednostně, vznikala směs FeO, Fe2O3 a Cu2S. Tavením této směsi za přítomnosti SiO2 přecházelo Fe do Fe-silikátové strusky a podíl Cu2S v kamínku se zvyšoval. Úplné vypražení kamínku na CuO se používalo až v závěrečné fázi před redukcí na kovovou měď.

Vytavování kamínku (Roharbeit, Rohschicht; srov. Kořan 1986, str. 119; Agricola 1556, str. 381–382) bylo tavení sulfidické rudy, nejčastěji za přítomnosti pyritu (pokud nebyl pyrit součástí vlastní rudy, přidával se pyrit z jiných lokalit – viz význam „kaňkovských kyzů“ pro kutnohorské hutnění) a struskotvorných přísad (hlavně SiO2 – částečně zřejmě jako žilný křemen ponechaný v rudním koncentrátu). Většina kamínku pocházela z pouhého přetavení rudních sulfidů; podmínkou pro jeho vznik byl určitý alespoň minimální obsah Cu v rudě.

V peci vznikla tavenina, která vytvořila dvě nemísitelné vrstvy – spodní vrstvu kamínku a svrchní vrstvu Fe-silikátové strusky, která byla z pece upouštěna. Jeden z mnoha možných mechanismů tvorby Fe-silikátové strusky (a dalšího měděného kamínku) ukazuje následující rovnice; předpokládá předběžnou oxidaci části Cu2S na CuO – viz pražení:

- 2 CuO + FeS + C + SiO2 → Cu2S + FeSiO3 + CO

Quadrat (1950) uvádí (týká se moderního hutnictví mědi), že se produkt částečného pražení pyritické rudy s menším obsahem Cu vhodný k vytavování kamínku skládal převážně z Cu2O, CuO, Fe2O3, FeS a SiO2. Cílem tohoto procesu bylo zbavit chudou rudu nežádoucích příměsí (hlavně Fe, Zn, silikátů, zbytků hornin aj.) a zredukování její hmotnosti na minimum. Kamínek měl zároveň při tavbě klíčovou funkci „nosiče“ stříbra: extrahoval z taveniny velice efektivně téměř veškerý Ag2S, který se tak v kamínku, dle známého pravidla „podobné se rozpouští v podobném“, zakoncentroval. Tento „prvotní kamínek“ se skládal převážně z Cu2S + FeS. Dále mohlo následovat protavování kamínku, což bylo další tavení prvotního kamínku s novou pecní vsázkou, skládající se z rudy, strusek a dalších přísad. Tavení probíhalo v peci s otevřeným ústím často nepřetržitě až tři dny v režimu kontinuálního provozu; proces mohl být opakován i vícekrát, než došlo k dostatečnému nabohacení kamínku stříbrem. Výstižně metodu vytavování kamínku komentuje Agricola (1556): „Ačkoli se může zdáti, že jest tento způsob tavení rud hrubý a bez velké upotřebitelnosti, jest přece umělý a užitečný, neboť zmenšuje velkou váhu rudy s nepatrným množstvím zlata, stříbra a mědi na malé množství kamínku, jež do sebe kov přijímá; (…) Hutníci při této práci jsou tak obratní a zkušení, že dobudou z rudy tavením veškeré zlato i stříbro, jež prubéř v ní zjistí…“

2.2. Pražení – oxidace sulfidů na oxidy

Jelikož hypotetická přímá redukce sulfidů uhlíkem na volné kovy není termodynamicky schůdný proces, bylo nutno nejprve převést sulfidy na oxidy postupem zvaným pražení. Rudní koncentrát (nebo případně kamínek) z předešlého kroku byl jemně nadrcen a pražen v otevřených pecích (štádlo, stadlo, Stadel) v proudu vzduchu za občasného prohrabávání nebo jen na zapálených hromadách ve volné krajině. Následně byl praženec znovu nadrcen a opět pražen a tento postup byl opakován tolikrát, „dokud není cítit žádná síra“. Sulfidy se oxidovaly na oxidy a síra unikla do vzduchu jako SO2. Menší část sulfidů se též oxidovala na sírany (jeden ze zdrojů kamínku v následujícím redukčním tavení). Při pražení také přešla do kouřů většina arsenu a antimonu (ve formě As2O3 a Sb2O3). Hlavní chemické pochody vyjadřují rovnice (M = kov):

- 2 MS + 3 O2 → 2 MO + 2 SO2

- MS + 2 O2 → MSO4

Význam termínu „pražení“ v historických textech kolísá od pouhého zbavení rudy těkavých látek, např. vody, po oxidaci rudy – odstranění síry, arsenu, případně termický rozklad karbonátů (též nazýváno pálení, kalcinace). Kořan (1986, str. 126) uvádí termín pálení (Darren) ještě ve významu „společné tavení látek“, konkrétně olova (olovnatých slitin) s kamínkem či struskami za účelem extrakce stříbra do slitiny (viz dále), případně vytavení a oxidaci olova ze slitiny (výškvarků, str. 132). V tomto textu je používán termín „pražení“ v nejobvyklejším významu, tj. pro oxidaci sulfidů.

2.3. Redukce na volné kovy

Poté, co byly sulfidy pražením převedeny na oxidy, mohlo být provedeno vyredukování kovů obsažených v rudě. Redukčním činidlem byl uhlík a/nebo olovo – tzv. pochod pražně-redukční:

- 2 MS + 3 O2 → 2 MO + 2 SO2

- MO + C → CO + M

- MO + Pb → PbO + M

Dále se bezpochyby uplatňovala i redukce oxidů sulfidy, tj. pochod pražně-reakční, viz např. dnešní tzv. besemerace při výrobě mědi:

- 2 Cu2O + Cu2S → 6 Cu + SO2

Z historických popisů taveb vyplývá, že při zpracování komplexních rud prakticky nebyly využívány „čisté“ výše popsané principy, ale spíš různé mezistupně od procesu pražně-reakčního po pražně-redukční, a to často v jedné tavbě.

Při tavbách tedy probíhaly mj. hlavně tyto chemické pochody (M = Cu, Pb, ale i další kovy):

- MO + C → CO + M

- MO + Pb → PbO + M

- PbO + C → Pb + CO

- MSO4 + 4 C → MS + 4CO

- 2MO + MS → 3 M + SO2

- 2 PbO + MS → 2 Pb + M + SO2

a též tvorba Fe-silikátové strusky jako při vytavování kamínku.

Jak je vidět, tehdejší redukční tavení byl komplexní proces, při kterém docházelo nejen k očekávanému vyredukování kovu, ale i odstraňování Fe a dalších příměsí do strusky a k částečné regeneraci sulfidů (vznik kamínku).

Šachtové pece

Redukční tavení probíhalo v šachtové peci s otevřenou, nebo častěji s uzavřenou výpustí. Pec byla nejprve předehřáta pomocí roztavení a vypuštění menšího množství lehkotavitelné strusky. Do kelímku v předpecí bylo následně vloženo a roztaveno olovo a teprve poté byla zahájena vlastní tavba v peci. Vsázka se skládala z uhlí, pražené rudy nebo praženého kamínku (tj. oxidy, příp. sírany), obvykle i nepražené rudy (sulfidů), klejtu (PbO – přidáván ve značném množství; působil jako oxidační činidlo na sulfidy a zároveň jeho redukcí vznikalo olovo důležité jako nosič Ag, případně dalších drahých kovů; viz heslo klejt), křemene (důležitý pro vyvázání Fe do strusky), nístějoviny aj.; jako tavidlo byla přidávána struska z minulých taveb a zřejmě i další přísady. Agricola (1556, str. 378) zdůrazňuje, že tekutost taveniny a její zdržení po dostatečný čas v peci bylo nutné pro kvalitní proreagování celé vsázky. Po určité době byla otevřena výpust u dna pece a tavenina vytekla do kelímku v předpecí, kde se postupně rozvrstvila na několik nemísitelných vrstev, které ztuhly: zcela dole byl vytavený kov, tj. rudní olovo, na něm (při vyšším obsahu arsenu v rudě, případně neúplném vypražení rudy) vrstva míšně, ještě výše kamínek a na vrchu Fe-silikátová struska (viz schéma č. 2). Přítomné stříbro z velké části přešlo z kamínku do rudního olova.

Složení vsázky a průběh tavby se pochopitelně řídily typem rudy a zkušenostmi hutníka, a bylo by tedy velmi obtížné pokoušet se dnes o přesnou chemickou rekonstrukci detailů dobových metalurgických procesů. Souhrnně lze říci, že při redukčním tavení unikla do kouřů část případného zbylého As, Sb, část Pb a většina zinku (vyredukovaný Zn se vzhledem ke své těkavosti vypařoval a ihned byl vzdušným kyslíkem oxidován na ZnO, který kondenzoval v kouřových komorách, pokud byly takové komory zbudovány. Dle Hoovera (1912) to byl Agricolou (1556) popisovaný pompholyx. Do strusek přešlo zbylé Fe, část Zn (způsoboval zvýšenou viskozitu strusek) a značná část Pb ve formě silikátů (Červinka 2006).

Cílovými produkty byly opět kamínek (ten ještě obsahoval část nevyredukovaného stříbra ve formě Ag2S, a byl proto v procesu recyklován) a rudní olovo, do kterého přešla většina Ag a případných dalších barevných kovů obsažených v rudě.

Dále většinou následoval celý komplex dalších taveb, které byly ve své podstatě redukční či koncentrační (protavovací) a podobaly se výše popsané tavbě. Jejich hlavním cílem bylo dál převést co nejvíce zbylého Ag z měděného kamínku do Pb a odstříbřit též další hutní meziprodukty a odpady obsahující Ag, a to jak z redukčních taveb, tak z následující kupelace, ságrování apod. K extrakci stříbra sloužilo Pb, slitina Pb-Cu (v podstatě černá měď, Kořan 1986 uvádí z Kutné Hory termín Hartwerk) a měděný kamínek (Cu2S). Cílovými produkty bylo

- hutní olovo obohacené Ag,

- černá měď obohacená Ag,

- měděný kamínek s větším či menším obsahem Ag.

Snahou zřejmě bylo, aby co nejvíce Ag přešlo do hutního olova, které mohlo být rovnou sháněno, a co nejméně do měděného kamínku, potažmo černé mědi, která musela být ještě ságrována (viz dále). Kořan (1986) uvádí, že dle kutnohorských výkazů z let 1545/46 bylo získané stříbro obsaženo z poloviny v rudním olovu a z poloviny v černé mědi.

Obsahy Ag v jednotlivých přísadách i meziproduktech byly velmi přesně sledovány prubíři a z dochovaných zpráv o bilancích tavení se dnes proces jeví přes svoji složitost jako překvapivě účinný a promyšlený. Z historických pramenů víme o několika jeho variantách, většinou se skládal ze 6–7 navazujících kroků. Jejich popis se vymyká rozsahu tohoto článku, čtenáře odkazujeme na příslušné pasáže v Agricolovi (1556, str. 361–393); Agricolův popis shrnul do přehledné tabulky Hoover (1912, str. 407). Kutnohorské varianty procesu popisuje Kořan (1950, str. 51; 1986, str. 124–126).

Poté, co byl kamínek maximálně zbaven stříbra (do olova) a železa (do strusky), byl přetaven na „finální“ měděný kamínek, nyní už převážně Cu2S. Ten byl několikrát důkladně pražen a nakonec redukčně taven na tzv. černou měď. Ta mohla být rafinována na čistou měď (červená měď, Garkupfer); jelikož ale většinou obsahovala ekonomicky významné množství Ag, byla nejprve dále zpracována tzv. ságrováním (viz dále).

Černá měď (Schwarzkupfer) byla přibližně od poloviny 15. stol. ve většině stříbrných revírů vedle rudního olova hlavním produktem prvotního hutnění stříbrných rud, pokud obsahovaly alespoň určité minimální množství mědi. Z prací starých autorů, zejména Erckera, vyplývá, že černá měď byla slitina značně proměnlivého složení (Cu+Pb+Ag vč. dalších kovů v různém poměru, stříbra bylo vždy nejméně, řádově desetiny procenta až první procenta). V současné literatuře se většinou objevuje nepřesná představa „černá měď = surová měď“, která může být ovlivněna i současným metalurgickým průmyslem, kde produkt zvaný „černá měď“ opravdu odpovídá cca 90% surové mědi. Ve skutečnosti však historický termín „černá měď“ označoval spíše produkt určité konkrétní technologie zpracování rudy než produkt konkrétního složení. I v současném českém překladu Agricoly (1556) je používán pouze termín „surová měď“, a to na místech, kde má v anglickém překladu Hoover (1912) správně uvedeno „black copper“. Měď byla v černých mědích z mnohých lokalit jen lehce nadpoloviční složkou, a dokonce se důvodně domníváme, že byly vyráběny černé mědi s obsahem Cu výrazně pod 50 % a černé mědi, jejichž hlavní složkou bylo Pb (viz též níže část o rudním olovu!). Z několika bilancí kutnohorského ságrování uváděných Skřivánkem (2002, str. 12 a 26) a Kořanem (1986, str. 123) by vyplýval obvyklý tamní obsah Cu v černé mědi velice přibližně na 50–60 %.

Ercker (1569, str. 135) píše: „Černé mědi jsou různé, jedny lepší než druhé. Podle toho, která kovová ruda je do černé měděné rudy vtroušena, jsou železité, olovnaté, slitinové a někdy též cínaté, a některé jsou velmi pěkné a dobré.“

První zprávu o kutnohorské černé mědi máme z roku 1462, kdy byl zakázán její vývoz (obsahovala 0,8 až 2 % Ag). Kutnohorskou černou mědí se zejména po historicko-ekonomické stránce zevrubně zabývá Skřivánek (2002). S černou mědí se čile obchodovalo. Menší revíry ji prodávaly do tzv. ságrovacích (vycezovacích) hutí ve větších hornických střediscích, kde byly z černé mědi získávány finální kovy. U nás byly ságrovací hutě v Kutné Hoře a v Jáchymově.

Rudní olovo (hutní olovo, Werk, Werkblei) bylo slitina Pb s menším množstvím dalších kovů; v rudním olovu se zakoncentrovala většina Ag obsaženého v rudě. Rudní olovo bylo často při tavbách používáno vícekrát, dokud se v něm koncentrace Ag nezvýšila na hodnoty vhodné pro shánění (viz dále). Podobně jako u černé mědi je však nutno upozornit, že pojem „rudní olovo“ ve starém hutnictví označoval slitinu daleko různorodějšího složení než např. stejný termín v průmyslu hutnictví olova v 19. a 20. století. I zde je možno spekulovat, že v některých případech mohl být obsah Pb v rudním olovu nižší než 50 %. Ercker (1574, str. 54) píše: „Rudní olovo, které se lije při tavení, je někdy jasné a čisté, někdy nečisté a slitinové.“ Bylo rozlišováno mj. „těžkotavitelné“ a „lehkotavitelné“ rudní olovo a některá rudní olova se zřejmě složením velice blížila černé mědi, jak ostatně uvádí Ercker (1569, str. 134) v jedné drobné, ale důležité poznámce: „Těžkotavitelné [rudní] olovo se rovná černé mědi a je skoro stejné, se má zkoušet na stříbro jako černá měď, o čemž bude brzy následovat zpráva.“

Míšeň (špajsa, Speise) je vedlejší produkt hutnění rud barevných kovů s vyšším obsahem arsenu. Tvoří ji arsenidy různých kovů, hlavně Fe; dále může obsahovat podle typu rudy Pb, Cu, Ni, Co, Sb aj.

Struska (Schlacke) – tavenina o nejmenší hustotě, v peci plavala zcela na vrchu. Skládala se převážně ze silikátů Fe (v této strusce byla odstraněna většina rudního Fe), v menším množství silikátů Ca, Pb, Zn, případně dalších kovů (např. Pauliš et al. 1998; Malec et al. 2004). Struska vznikala při většině popisovaných hutních procesů. Daleko největší množství strusky se tvořilo v počátečních fázích hutnického zpracování rudy. Ve struskách docházelo ke ztrátám Ag; pokud byly obsahy Ag pro staré hutníky ještě ekonomické, byly strusky recyklovány v dalších tavbách. Po ztuhnutí má struska většinou sklovitý charakter. Tvořila hlavní hutnický odpad, který byl skládkován na struskových haldách.

Zolovňování (Bleiarbeit, Verbleiung) bylo druhou možností vyredukování kovů z rud a bylo využíváno především u bohatých až velmi bohatých stříbrných rud. Principem byla oxidace sulfidů (nebo i dalších sloučenin) stříbra klejtem (PbO) na hladině olova: rudy byly vnášeny do roztaveného Pb, kde začaly struskovat, síra se uvolňovala jako SO2 a veškeré Ag se rozpustilo v olovu. Probíhala hlavně reakce:

- Ag2S + 2 PbO → 2 Pb + 2 Ag + SO2

Vlastním redukčním činidlem byl tedy sulfidový anion S-II (Quadrat 1950, Kořan 1984). V případě sulfidů tento postup umožňoval vynechat 2. fázi – pražení. Olovo bylo do hutí dodáváno jako vstupní surovina (kupováno), nepocházelo z rudy zpracovávané na stříbro (s výjimkou lokalit s čistě galenitovými stříbronosnými rudami). Použití olova v kutnohorských stříbrných hutích (přesněji řečeno dodávky olova do Kutné Hory) máme poprvé doloženo k roku 1454 (Kořan 1988). O něco konkrétněji je zolovňovací proces doložen v 16. století v Jáchymově. Mathesius píše v roce 1562 o tom, že se v Jáchymově vyrábělo stříbro z jáchymovských stříbrných rud o obsahu 5–18 % Ag zasypáváním těchto rud do roztaveného olova (Kořan 1986, str. 118). Množství olova spotřebované v kutnohorských a jáchymovských hutích bylo značné. Do Čech se ve velké míře dováželo z Polska (Tarnowice), Harzu a Korutan (Kořan in Nový et al. 1974), malá část spotřeby olova byla kryta produkcí olověných dolů ve Stříbře a v Oloví.

Termín „zolovňování“ občas označoval i jiné operace, při kterých obecně docházelo k rozpouštění nějakého materiálu v olovu – např. tavení měděného kamínku bohatého na Ag s přebytkem Pb a PbO pro převedení Ag do Pb (Kořan 1986, str. 124) nebo příprava slitiny černé mědi s Pb (tzv. Hartwerk) pro ságrování (Kořan 1950, str. 52; Hoover 1912, str. 491), viz dále. Zolovňováno (tedy vlastně rozpouštěno v olovu) bylo i vzácně nalézané ryzí stříbro, neboť zpracování standardním způsobem přes roztok Ag v Pb bylo technologicky bezpečnější a jistější než případné tavení a další manipulace s tak malými množstvími přírodního stříbra, jelikož by hrozily značné ztráty. V případě zpracování čistě galenitových rud se zolovňováním rozumí redukce vypraženého galenitu na olovo (Příbram; Vurm 2001).

2.4. Dělení kovů a rafinace stříbra

Po vyredukování kovů následoval proces získání vlastního stříbra, tedy oddělení stříbra ze slitiny kovů (černé mědi, rudního olova). Podle složení vstupní slitiny byla prováděna buď kupelace (pokud se slitina skládala převážně z Pb), nebo ságrování následované opět kupelací (u slitin s vysokým obsahem Cu). Získané surové stříbro bylo finálně rafinováno tzv. přepalováním.

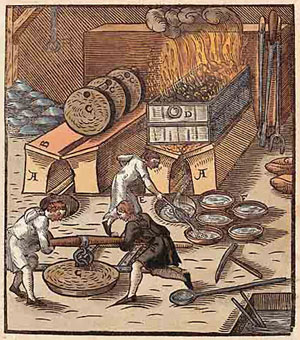

Ságrování (vycezování, zcezování černé mědi, Saigern) – proces, při němž bylo ze slitiny černé mědi s olovem (Hartwerk) oddělováno zbylé stříbro využitím fázových rovnováh tavenin v ternárním systému Pb-Cu-Ag, nebo jinými slovy proces oddělování stříbra z mědi pomocí olova (obr. 3). Černá měď byla nejprve stavena s olovem, přičemž poměr černé mědi ku olovu byl řízeně upraven na cca 1 : 3 (Ercker). Hoover (1912, str. 505) uvádí z hutnické literatury různých období od 16. do 19. stol. poměry 3 : 6 až 3 : 12. Bylo totiž nutno dosáhnout kompromisu mezi tím, aby sice při ságrování nezůstalo Pb uzavřeno v mědi a vyteklo, ale na druhou stranu též aby nedošlo při nedostatečném obsahu Cu při vycezování ke zhroucení struktury ingotů (viz dále). Podrobné návody na přípravu slitiny pro ságrování a popis ságrování uvádí např. Ercker (1569, str. 188–200); různé druhy černých mědí totiž byly různě vhodné, některé dokonce nešly ságrovat vůbec, a tak musely být při přípravě slitiny různě kombinovány.

Vzniklá homogenní tavenina Pb-Cu(-Ag) byla zchlazena. V pevném stavu je olovo v mědi téměř zcela nerozpustné. Výsledná slitina byla proto tvořena dvěma oddělenými pevnými fázemi – dendritickými krystaly mědi obklopenými olovem s tím, že prakticky veškeré stříbro bylo obsaženo v olovu. Z této slitiny byly odlévány ingoty bochníkovitého tvaru nebo tvaru nízkého válce (Saigerstock).

Ságrování

Bochníky byly po ztuhnutí narovnány spolu s kusy uhlí na nístěj ságrovací pece (Saigernofen), kterou tvořily dvě měděné desky na zděném podstavci, skloněné proti sobě do tvaru „V“, uprostřed s ponechanou mezerou pro odtok olova. Pec byla zapálena, čímž došlo k zahřívání bochníků v redukční atmosféře (zabránění oxidaci kovů) na teplotu cca 500–600 °C, tj. do „červeného žáru“, hluboko pod bod tání mědi. Z ingotů se „vycedilo“ olovo obsahující stříbro (výcezek, Saigerblei, Saigerwerk) a na dně pece zůstala měď v podobě porézních houbovitých zbytků ingotů (výškvarek, kýnštok, Kienstock) (Agricola 1556; Ercker 1569; Ercker 1574; Tylecote 1992; Suhling 1999; viz též schéma č. 3).

Teoreticky by popsaný proces odstříbření mědi měl proběhnout téměř dokonale; v praxi ale bylo většinou nutno ságrování opakovat (následkem kolísajícího složení černé mědi, vlivu příměsí atd.) a vedlejší produkty a odpady recyklovat.

Leminger (1912) uvádí, že množství olova přidaného do černé mědi před jejím vycezením bylo dáno množstvím stříbra v černé mědi. Kořan (1986, str. 120–121) specifikuje, že pro efektivní ságrování musela slitina obsahovat alespoň 530, resp. 560 g Pb na 1 g Ag. Hoover (1912, str. 505) uvádí, že při vysokém obsahu stříbra zůstávala část stříbra v mědi a proces musel být vícekrát opakován. Zato v podstatě neexistoval dolní limit na obsah Ag ve vstupní slitině; limitem byla pouze ekonomická efektivita a též fakt, že pokud vycezené hutní olovo obsahovalo příliš málo Ag, nedalo se hned kupelovat a muselo být nejprve nabohaceno opakovaným použitím.

Výškvarky zbylé v ságrovací peci oproti teorii netvořila jen čistá měď, ale obsahovaly až 25 % olova (Kořan 1950, str. 44) a, jak už bylo zmíněno, i část stříbra. Byly proto následně „páleny“ (Darren) ve speciální peci (Darrofen). V zásadě se jednalo o vycezení zbylého obohaceného olova a zároveň jeho oxidaci na klejt (PbO), který byl redukován a vracen do procesu. Vypálené výškvarky byly poté dle obsahu Ag buď znovu zolovňovány a ságrovány, nebo už byly finálně rafinovány (Garmachen) na čistou měď (červená měď, Garkupfer) ve šplajsovací peci. Dále ještě vznikalo při pálení výškvarků několik typů odpadů a strusek, které byly recyklovány; jednalo se opět převážně o různě znečištěný PbO (Hoover 1912).

Ze získaného stříbrem nabohaceného olova (zvaného Seigerblei, Seigerwerk – v podstatě totožné s rudním olovem) bylo poté stříbro odděleno sháněním.

Proces ságrování byl zaveden někdy okolo poloviny 15. století v Norimberku (Suhling 1999) a vzápětí se rozšířil do Čech. Zprvu byl postup utajován, ale brzy začal být používán v celé Evropě (Ercker 1569). Do té doby byly stříbrem chudé měděné rudy zpracovávány na měď s vysokým obsahem stříbra, ze které nebylo možno Ag tehdejšími technologiemi oddělit. Nepřímo o tom svědčí například zpráva E. Lemingera (1912) o ságrování starších měděných předmětů vyrobených před polovinou 16. století. Bylo již řečeno (viz heslo černá měď), že z roku 1462 máme první zprávu o kutnohorské černé mědi (obsahovala 0,8–2 % Ag). Toho roku byl zakázán její vývoz. Zprávy o ságrování kutnohorské černé mědi máme z let 1475 až 1503. V roce 1492 byl vývoz černé mědi do ciziny povolen (Leminger 1912; Kořan 1950).

V letech 1516 až 1540 byla kutnohorská černá měď prodávána do ságrovacích hutí do Norimberka. V roce 1540 bylo v Kutné Hoře ságrování černé mědi znovu zavedeno. V roce 1554 se zavedením tzv. Essovy metody přestala černá měď v Kutné Hoře vyrábět. V polovině 17. století byla její výroba obnovena, přičemž byla odesílána do ságrovacích hutí v Marienbergu a v Grünthalu v Sasku. V roce 1701 bylo v Kutné Hoře znovu zavedeno vycezování černé mědi. V roce 1739 byla do Kutné Hory zaslána černá měď z Hory Svaté Kateřiny. Ve 2. polovině 18. století byla kutnohorská černá měď opět vycezována v saském Grünthalu (Kořan 1950).

Zmíněna byla Hora Svaté Kateřiny. Černá měď vyráběná v huti v Hoře Svaté Kateřiny z tamních rud byla v 16. století dodávána do Jáchymova a v 18. století byla prodávána do ságrovací huti v saském Grünthalu, přičemž v 16. století bylo ekonomicky hlavní složkou kateřinohorské černé mědi stříbro a v 18. století byla hlavním produktem měď a stříbro již bylo produktem vedlejším, tj. ekonomicky méně významným (Bufka – Velebil 2004).

Efektivitu získávání stříbra ságrováním zjišťovali Kořan (1986, str. 123) a Skřivánek (2002, str. 12 a 26) na základě rozboru několika dochovaných dobových bilancí z Kutné Hory a shodně došli k vysoké výtěžnosti Ag okolo 97–98 %. Dvě další bilance ságrování (z 19. stol.) uvádí Hoover (1912, str. 491), přičemž v Lautenthalu (Harz) bylo prý v letech 1857–60 dosahováno ztráty stříbra 2,5 %, což se pozoruhodně shoduje se zmíněnými o tři sta let staršími kutnohorskými výtěžnostmi.

Bylo uvedeno, že proces ságrování byl používán od 15. století. Kořan (1986, str. 120) ovšem tvrdí, že ságrování bylo zřejmě známo již benátčanům ve 12. století (bez citace pramenu). Karpenko a Augusta (1987) citují spis De diversis artibus mnicha Theophila z 12. století, který obsahuje popis procesu nápadně připomínajícího ságrování mědi: „měď je zelený kámen, který je smíchán s olovem. Nejdříve se vypálí jako vápno a pak se smísí s dřevěným uhlím. Směs se žíhá v peci za mocného dmýchání, což vede k tomu, že kámen měkne, olovo z něj vytéká a zůstává měď.“

Odstříbřování mědi ságrováním bylo vytlačeno až zavedením elektrolytických metod (Kořan 1986, str. 127). Jako zajímavost lze uvést, že tavby na principu ságrování v některých případech přetrvaly až do 20. století. V příbramské huti se dle Quadrata (1950) surové olovo před další rafinací nejprve předčistilo tím, že se vycedilo v peci na šikmé nístěji, čímž se zbavilo mědi a různých výšetajících slitin. (Obr. 4)

Kupelace (shánění, odhánění, pálení slitiny) je oddělení stříbra z rudního olova. Do pece s roztaveným, stříbrem nabohaceným olovem je pomocí měchů vháněn vzduch. Olovo se na povrchu lázně oxiduje na oxid olovnatý (klejt), který je při této teplotě kapalný a je z povrchu lázně postupně upouštěn (nechá se odtékat), zatímco stříbro se za těchto podmínek neoxiduje a postupně se ve stříbro-olověné lázni koncentruje. Část klejtu se též vsákne do materiálu nístěje (viz heslo nístějovina). Odhánění se provádí tak dlouho, dokud se na dně sháněcí pece nezaleskne zrcadlově čistá hladina stříbrné taveniny (objeví se záblesk – „blik“ – ryzího stříbra, vyrobenému stříbrnému bochánku se říkalo plik). Takto vyrobené stříbro (tzv. hertovní stříbro) obvykle obsahovalo asi 90 % kovu (Kořan 1950 uvádí 66–88 %), zbytek připadl na znečisťující příměsi. Ty byly ze stříbra odstraňovány tzv. přepalováním (rafinace, čištění), tedy v podstatě dalším jemnějším sháněním (o přepalování stříbra referuje podrobně Leminger 1912).

Metodu zolovňování a shánění (kupelaci) známe již ze starověku, kdy byla popisována spíše jako postup, při němž bylo již vyrobené stříbro čištěno (přepalování, rafinace, čištění stříbra). Stříbro bylo taveno s určitým množstvím čistého olova v tzv. sháněcí misce, do níž byl přiváděn proud vzduchu. Olovo a s ním další nežádoucí kovy se oxidovaly a tyto oxidy byly proudem vzduchu z nádoby odváděny; částečně byly zachyceny stěnami nádoby. V nádobě zůstalo čisté stříbro. Také Leminger (1912), který popisuje přepalování stříbra v kutnohorské mincovně, uvádí, že na rozdíl od velkoobjemového shánění prováděného ve stříbrných hutích, nebyl při přepalování klejt sléván z povrchu taveniny, ale oxidy olova a dalších kovů byly zachyceny porézními stěnami speciální keramické nádoby (kapelky či střepu)

V souvislosti se zolovňováním a sháněním (ale i pražením a tavením) je třeba připomenout výzkumy J. Veselého (Česká geologická služba), který studoval kontaminaci sedimentů několika jezer na Šumavě různými kovy (Pb, Cu, Bi, Sb, As), a to ve vrstvě sedimentu, která se vytvořila za dobu 6500 roků (datováno radiometrickou metodou 210Pb a 14C). Sedimenty byly ve 14. a v 16. století výrazněji kontaminovány především olovem. Obsahy olova ve vrstvách ze 14. a 16. století sedmi až osminásobně převyšují obvyklé koncentrace (Veselý 2000). Původ tohoto olova je přisuzován právě starým stříbrným hutím, z nichž byl oxid olova odnášen větrem v podobě nepatrných částic, a to i na značné vzdálenosti. To vše by dobře odpovídalo rozvoji dolování stříbrných rud v Čechách, tak jak jej máme doložený z písemných pramenů, tj. ve 14. století vrchol dolování stříbra v Kutné Hoře a na Českomoravské vrchovině a v 16. století rozvoj (a zároveň vrchol) dolování zejména v Krušných horách v Jáchymovském revíru a jinde.

Klejt (Bleiglätte) – oxid olovnatý, vedlejší produkt shánění rudního olova; v hutních provozech vznikal ve velkém množství, neboť při hutnictví stříbra veškeré kovové olovo směřovalo do kupelačního procesu, a tedy následně končilo oxidováno na klejt. Vedle žlutého klejtu (rombická modifikace PbO) může v závislosti na teplotě vznikat ještě červený klejt (tetragonální modifikace PbO) (Remy 1971), podle Kořana (1950) existuje dokonce zelený klejt (kontaminace Cu?). Předpokládáme, že mohl být z malé části prodáván jako žlutý pigment (barvivo); hlavní podíl se však vracel jako součást vsázky do cyklu redukčních a zolovňovacích taveb a zčásti byl recyklován na olovo, o čemž svědčí literární zmínky o tzv. odstříbřeném olovu (též oživování, oživené olovo, Frischblei); redukci klejtu na olovo v kutnohorské huti zmiňuje Kořan (1950, str. 58). Historická literatura (např. Ercker 1569) zdůrazňuje význam dokonale odstříbřeného olova pro prubířské zkoušky na obsah Ag v rudách. Z hutnických center evropského středověku pochází dnes již řada nálezů klejtových slitků a koláčů (Nováček 2007 – osobní sdělení recenzenta).

Nístějovina, nístějové olovo (Herdblei, Herdpley) – nístěje sháněcích pecí nasycené klejtem, v podstatě PbO + popel.

Hertovní stříbro – surové stříbro (produkt shánění) s 66–90 % Ag, zbytek připadá na příměsi, zejména měď ale i další kovy.

Přepalování stříbra (tříbení, Feinbrennen) je rafinace (čištění) hertovního stříbra jemným sháněním ve speciální kupelační nádobě zvané test (nepolévaná keramická mísa s nístějí vytvarovanou z popele). Proces podobný kupelaci, ale za podmínek ještě energičtější oxidace, kdy docházelo i k oxidaci kovových příměsí jako Cu apod. Oxidy nežádoucích kovů jsou vázány porézními stěnami nádoby. Výsledné vyrobené stříbro (přepalované stříbro, Brannt, Brandsilber) obsahuje 98 až 99 % Ag. (Obr. 5, 6 a 7)

3. Pokus o nástin prvkové bilance starého hutnictví stříbra

Jelikož základní přehled o složení jednotlivých produktů, meziproduktů a odpadů ze starého hutnictví stříbra může mít význam jak pro archeologii, tak pro účely sledování kontaminace životního prostředí, pokusili jsme se zde o alespoň stručný nástin oběhu a osudu hlavních složek stříbrných rud.

- Fe, Si

- zdaleka největší objemy odpadu z hutí tvořila struska; její převážnou část (zvláště strusky z vytavování kamínku) tvořil Fe2SiO4, v menší míře křemičitany Na, Mg, Al aj. Struska se ukládala na struskové haldy; Mathesius (1564) však zmiňuje, že struskou z hutí se též sypaly (podobně jako v dnešní době) cesty.

- Zn (Cd)

- většina zinku těkala při redukční tavbě a ve formě ZnO tvořila významnou složku kouřů (úlety); ZnO byl někdy sbírán z kouřových komor jako tzv popmholyx a prodáván, část Zn přecházela do strusek ve formě ZnSiO3. Zajímavá je Hooverova poznámka o látce, kterou dle Agricoly občas vypocují stěny pece (Hoover 1912, str. 408); látku jednoznačně interpretuje jako vyredukovaný kovový Zn. Kadmium je svými chemickými vlastnostmi velice blízké zinku a provázelo ho proto z rudy do všech produktů.

- As, Sb

- největší část odcházela do hutních kouřů ve formě As2O3, Sb2O3 při pražení rud, přičemž arsenik byl v některých dobách a na některých lokalitách zachytáván v kouřových komorách a prodáván k různým účelům. Další část arsenu tvořila podstatnou část míšně (spolu s Fe); ta zřejmě nebyla dále využívána a končila na haldách.

- Pb

- část olova se dostávala při redukčních tavbách i kupelaci do úletů; přestože byl prakticky veškerý klejt (PbO) z kupelace (a ságrování) vracen do redukčních taveb, případně rovnou redukován na olovo, stříbrné revíry s nedostatkem vlastního galenitu trpěly neustálým nedostatkem olova a byly závislé na jeho dovozu (Kutná Hora). Pravděpodobným vysvětlením je, že se největší část Pb ztrácela do strusek při redukčních tavbách ve formě silikátů olova, což by mohla naznačovat např. analýza středověké bohutínské strusky (Červinka 2006), která ukázala obsahy až 34,4 hm. % PbO. Staří hutníci tomuto úniku Pb do strusky na rozdíl od dnešní doby ještě neuměli vhodným složením vsázky zabránit; tento jev byl zřejmě navíc umocněn obrovskými množstvími Pb/PbO, která byla do některých vsázek v poměru ke stříbronosné rudě nutná.

- S (Se)

- téměř všechna síra (a případné stopy selenu) unikala do vzduchu při pražení rudy nebo kamínku ve formě SO2.

- Cu, Ag, (Au)

- cílové produkty hutnění; malá část těchto prvků může být obsažena ve struskách (ztráty – zvl. Cu). Agricola (1556, str. 394) uvádí zajímavou poznámku, že při hutnění rud Pb nebyl případně vzniklý měděný kamínek z ekonomických důvodů zpracováván a končil na haldách.

4. Přehled vybraných českých stříbrných revírů a problematika jejich rud

4.1. Kutná Hora

Kutná Hora je historicky nejvýznamnější české ložisko stříbra. Těžba stříbra byla v Kutné Hoře započata v poslední čtvrtině 13. století, vrcholu dosáhla během 14. století a velký význam si udržela ještě ve století 15. V 16. století již bylo dolování za zenitem, v následujících stoletích už kutnohorské dolování pouze živořilo. Podle Kořanových (1950) odhadů vyprodukovalo kutnohorské ložisko celkem přes 2000 tun stříbra (někdy je uváděno 2500 tun), čímž by se co do objemu vytěženého stříbra řadilo po Příbrami na druhé místo v Čechách. Velikost produkce kutnohorského ložiska byla odhadována podle značně nepřímých údajů (ojedinělé údaje o výši královské urbury, jejího pronajímání, různých královských plateb, půjček apod.), takže je možné, že celková produkce Kutné Hory mohla být i nižší. Nechce se totiž příliš věřit, že by byla srovnatelná s moderní produkcí stříbra v Příbrami či Banské Štiavnici. Na druhou stranu obsahy stříbra na několika žilách Staročeského pásma by napovídaly spíše vyššímu odhadu (Holub 2007 – osobní sdělení).

Mineralogické složení žil známe především z kutnohorských rudních pásem Staročeského, Turkaňského a Rejského na Kaňku v severní části revíru, která byla hornicky otevřena ještě ve 2. polovině 20. století, a z pásma Grejfského, které bylo hornicky zkoumáno koncem 19. století (Bílek 2000). Historicky významná pásma Oselské a Roveňské, která nemalou měrou zasahují pod Kutnou Horu (pod město samotné), známe po mineralogické stránce pouze podle nálezů ze zbylých hald.

Hlavními rudními minerály kutnohorských žil byl pyrit, sfalerit, pyrhotin, arsenopyrit a galenit, mnohem méně rozšířenými byly chalkopyrit a Ag-tetraedrit (Pauliš 1998). Obecné sulfidy (především galenit a pyrit) byly zároveň ekonomickými nositeli stříbra s tím, že stříbro v nich bylo vázáno v podobě mikroskopických inkluzí různých Ag-sulfosolí (freibergit, miargyrit aj.; způsob vázání stříbra v kutnohorských obecných sulfidech není dostatečně prozkoumán). Zastoupení sulfidů na jednotlivých pásmech, žilách i jejich úsecích bylo značně proměnlivé (Holub et al. 1982), stejně jako obsahy stříbra v nich (řádově setiny až desetiny %).

Galenit bývá ve srovnání s ostatními obecnými sulfidy relativně bohatším nositelem stříbra; galenity na Grejfském pásmu obsahovaly až 1,5 % stříbra (Bílek 2000). Zároveň je ale galenit v Kutné Hoře objemově méně rozšířeným minerálem než pyrit, sfalerit, pyrhotin a arsenopyrit. Mnohem méně než galenit je rozšířen Ag-tetraedrit a chalkopyrit. Výrazné (velké) makroskopické nálezy ryzího stříbra (Kořínek 1675) či Ag-sulfosolí (Kořan 1950) neměly praktický význam a jednalo se spíše o kuriozity (Kořan 1950 zmiňuje, že výskyty „července“ a „guldantropu“ byly vzácné a bral si je hormistr; sloužily jako ozdoba, přívěsek na řetězu, a byli jimi obdarováváni král a vysocí hodnostáři). Určitý ekonomický význam měly lokální výskyty makroskopického miargyritu a freibergitu, který známe především z Rejského pásma (až 46,4 % Ag).

Průměrné mineralogické složení starých, historicky velmi významných tzv. „stříbrných“ kutnohorských pásem (Oselské, Roveňské) neznáme. Můžeme se jenom domnívat, že bylo obdobné jako mineralogické složení „stříbrného“ pásma Rejského, jež známe i z otvírek ze 2. poloviny 20. století. Rejské pásmo je charakteristické výskytem masivního stříbronosného galenitu a makroskopického freibergitu.

Vedle tzv. „stříbrných“ pásem rozlišovali staří kutnohorští horníci ještě pásma „kyzová“ (například Staročeské a Turkaňské), kde převládaly tzv. „kyzy“ (v kutnohorském pojetí zejména pyrit a s ním patrně i pyrhotin a arsenopyrit), které byly relativně chudými stříbrnými rudami, navíc hůře zpracovatelnými. Domníváme se, že jako stříbrné rudy byly v Kutné Hoře zpracovávány všechny sulfidické složky žiloviny (zcela jistě galenit a pyrit) a ne jenom vybrané sulfidy. Výčet kutnohorských rud uvádí Kořínek (1675) s tím, že staré názvy rud odrážely i způsob agregace minerálů.

Z výše uvedeného schématu se svým charakterem vymykají nálezy akumulací tmavě šedého tzv. kruškového křemene ze starých hald Roveňského pásma, tvořeného směsí jemnozrnného křemene, miargyritu, boulangeritu, jamesonitu, owyheeitu, fyzelyitu, sfaleritu a galenitu (Pažout 2005). O ekonomickém významu takového typu zrudnění lze pouze spekulovat.

4.2. Jáchymov

Jáchymov je po Kutné Hoře asi druhým nejslavnějším historickým ložiskem stříbra v českých zemích, i když z dnešního pohledu můžeme jenom těžko posuzovat jeho historicko-ekonomický význam v porovnání se starším dolováním stříbra na Českomoravské vrchovině (Jihlavsko, Havlíčkobrodsko, Pelhřimovsko). Ložisko bylo objeveno počátkem 16. století a během několika následujících desetiletí si odbylo svůj vrchol i největší slávu.

V době největší slávy v 16. století přineslo ložisko rychlé velké zisky především úzké skupině podnikatelů a pozemkové vrchnosti, což bylo příčinou, že král po nějakém čase podnikání v Jáchymově do značné míry „zestátnil“. Zdá se, že celkový přínos jáchymovského stříbra ekonomice českého království nemusel být zas až tak významný, jak by se mohlo zdát ze zpráv o stříbrné horečce v prvních desetiletích 16. století. Celková produkce stříbra z jáchymovského ložiska byla spočítána na asi 400 tun stříbra. V 16. století už ale nemělo stříbro zdaleka takovou hodnotu jako ve staletích předcházejících, což se kromě jiného projevilo ve značném zhrubnutí mince.

Velké objemy důlních prací byly v Jáchymově provedeny ještě v 18. a 19. století, důlní činnost byla ovšem v té době dotována státem a dolování bylo ztrátové. V pozdějších etapách dolování (18. a 19. stol.) nabyla na významu především těžba kobaltových a uranových rud jako suroviny pro výrobu barviv.

Svým charakterem je jáchymovské ložisko zcela odlišné od ostatních významných historických ložisek stříbra v Čechách (Jihlavsko, Havlíčkobrodsko, Pelhřimovsko, Kutná Hora, Příbram, Rudolfov, Ratibořské Hory). Ložisko se proslavilo především bohatými masivními akumulacemi argentitu, stříbra a bohatými makroskopickými nálezy proustitu. Ložisko mělo patrně bohatě vyvinutou připovrchovou „cementační“ zónu, což o ostatních českých ložiscích rozhodně tvrdit nemůžeme. V zóně primárních rud bylo stříbrné zrudnění spojeno s výskytem masivních akumulací arsenidů kobaltu a niklu, obecné sulfidy (sfalerit, galenit, arsenopyrit, pyrit) nebyly zdaleka tak rozšířené jako na ostatních českých ložiscích. Pokud jde o klasický koncept oxidační, cementační a primární zóny, může to být v Jáchymově o něco složitější. Zdá se, že mnohé tzv. „cementační“ jáchymovské minerály krystalizovaly za vyšších teplot než by odpovídalo klasickému modelu cementační zóny.

I přes všechny naše znalosti o mineralogickém složení jáchymovských rudních žil nemůžeme s jistotou tvrdit, který typ mineralizace měl v minulosti největší ekonomický význam, respektive který typ zrudnění přinesl největší množství stříbra. Otázkou tedy je, zda byly ekonomicky významnější akumulace argentitu a stříbra anebo proustit, popřípadě stefanit vtroušený v arsenidech a arsenu, respektive kostrovité agregáty stříbra zarostlé v arsenidech. Nevíme, jak významnou roli měly při výrobě stříbra obecné sulfidy jako galenit či sfalerit.

4.3. Hora Svaté Kateřiny

Hora Svaté Kateřiny nebyla v porovnání s ostatními zde uvedenými revíry příliš významným ložiskem; pro nás je ale zajímavá zejména složením a charakterem tamních rud. Hlavním kateřinohorským dolem byl důl Mikuláš sledující stejnojmennou žílu. Zrudnění žíly Mikuláš bylo poměrně homogenní. Jedná se o jemnozrnnou směs sulfidů, ve které převažuje sfalerit nad chalkopyritem a arsenopyritem, v malém množství je ve směsi přítomen také pyrit, galenit a tetraedrit. O této rudě víme, že z ní byla v místní huti vyráběna černá měď, která byla v 16. století ságrována v Jáchymově a v 18. století v saském Grünthalu. Díky zmáhání štoly Mikuláš v letech 1998 až 2004 máme k dispozici vzorky rudy, o níž bezpochyby víme, že z ní bylo v 16. a 18. století vyráběno stříbro a měď (Bufka – Velebil 2004).

4.4. Roztoky nad Labem

Drobné ložisko v Roztokách nad Labem je v kontextu českého dolování stříbra prakticky bezvýznamné, pro nás je ale opět zajímavé charakterem zrudnění a způsobem vázání stříbra. Hlavní a v podstatě jediná těžená žíla obsahuje pouze dva hlavní rudní minerály, a to sfalerit a galenit s tím, že sfalerit převládá. V podřadném množství je přítomen pyrit, chalkopyrit a tetraedrit (obsah Ag 3,3 %). Oba hlavní sulfidy, tj. sfalerit i galenit obsahují mikroskopické inkluze hessitu Ag2Te, přičemž galenit (obsah Ag 0,14 %) obsahuje hessitu podstatně více než sfalerit (Pivec et al. 1998 in Bufka – Velebil 2002). Víme přitom, že z roztocké rudy bylo v 16. a v 18. století vyráběno stříbro (Bufka – Velebil 2002).

4.5. Příbram

Příbram byla co do objemu vytěženého stříbra největším českým ložiskem stříbra. Přestože v Příbrami bylo dolováno již ve 14. a 16. století, k významnému otevření ložiska do hloubky došlo až v poslední čtvrtině 18. století. Investorem příbramského dolování byl stát, díky němuž byly vybudovány moderní prosperující doly. Vrchol příbramského dolování stříbra trval prakticky po celé 19. století; ložisko bylo definitivně opuštěno v roce 1978.

Celkově ložisko poskytlo přes 3000 tun stříbra. Cena stříbra byla v moderní době v porovnání s dalšími komoditami už poměrně nízká, takže produkce příbramského stříbra neměla takový historický význam jako v případě ložiska kutnohorského s (paradoxně) relativně chudšími a hůře zpracovatelnými rudami.

V nejstarších obdobích příbramského dolování (14. a 16. stol.) byly jako ruda vedle stříbronosného galenitu (Ag je v příbramském galenitu vázáno v podobě mikroskopických inkluzí Ag-sulfosolí) patrně těženy i bonanzy ušlechtilých Ag-minerálů (Litochleb 2007 – osobní sdělení). V mladší fázi příbramského dolování (18. až první polovina 20. století) byl hlavní a v podstatě jedinou využívanou rudou stříbronosný galenit (s inkluzemi Ag-minerálů), z něhož bylo získáváno olovo a stříbro. Obvyklý obsah stříbra v příbramském galenitu se pohyboval mezi 0,1 –0,5 %. Fakt, že v Příbrami byl jako stříbrná ruda využíván pouze galenit, patrně vedl později mineralogy a montanisty k mylné představě, že galenit byl (snad společně s Ag-tetraedritem) jedinou stříbronosnou rudou i na ostatních historických ložiscích stříbra v českých zemích (obvykle se také v montanistické literatuře spekulovalo o bohatých akumulacích cementačních rud na historických ložiscích). Výjimečné nálezy masivního pyrargyritu, popřípadě bohaté nálezy makroskopických ukázek argentitu, stříbra či stefanitu na příbramském (březohorském) ložisku neměly v 19. a 20. století praktický ekonomický význam.

V 19. a 20. století bylo v příbramské huti získáváno stříbro z galenitu především tzv. pattinsonováním (nabohacování obsahu stříbra v tavenině Pb-Ag částečnou krystalizací a separací čistého olova z taveniny) a parkesováním (vyvázání stříbra z olověné taveniny zinkem). Příbramský sfalerit nebyl v příbramské huti zpracováván, ale byl prodáván jiným hutím ve světě. Od 70. let 19. století byl v Příbrami vedle galenitu dobýván a jako stříbrná ruda zpracováván i tzv. krušek, tj. šedý žilný křemen s jemně vtroušenými sulfidy (galenit, boulangerit, sfalerit, pyrit, arsenopyrit, chalkopyrit, tetraedrit, diaforit, pyrargyrit aj.).

5. Závěr

Dnes nás udivuje především hloubka znalostí a dovedností starých hutníků, kteří dokázali experimentálně – empiricky vyvinout a ovládnout značně složité metalurgické postupy a dokázali získávat stříbro i ze značně chudých a nepoddajných rud rozličného druhu, aniž by se přitom opírali o teoretickou znalost chemie, tzn. znalost existence a vlastností prvků, sloučenin, struktur krystalických látek apod. S rudami přitom k našemu údivu zacházeli tak, jako by všechny tyto výdobytky moderní vědy znali.

Chápání světa, přírody i přírodních procesů bylo až do 18. století od dnešního značně rozdílné. Opíralo se především o Starý a Nový zákon a křesťanskou filosofii. Do určité míry přetrvaly v myslích starých horníků a hutníků také některé myšlenky antických filosofů, zejména Aristotela. Víme, že uvažování středověkého hutníka mělo s dnešním společné jen pramálo. Součástí teorie hornictví a hutnictví ve středověku, ale ještě i v novověku byla víra, že kovy se zušlechťují v zemi, že „žijí“, že se postupně vyvíjejí ze základních forem ve stříbro a nakonec ve zlato. (Alchymická „transmutace“, tedy o snaha o laboratorní výrobu zlata z méně ušlechtilých kovů, byla „vědeckým“ pokusem o urychlení tohoto procesu.)

Mathesius (1564) uvádí, že jáchymovští horníci v 16. století, když objevili žílu s bismutem, měli ve zvyku zvolat: „Želbohu jsme přišli příliš brzy.“ Věřili totiž, že za několik dalších let by se z něho stalo stříbro. Věřili Aristotelově teorii evoluce kovů. Rozlišovali tři typy olova: obyčejné olovo, cín a bismut. Poslední z jmenovaných stál nejblíže stříbru, o které šlo horníkům především. Dlouhými procesy přírodní transmutace se v jejich představách z olova postupně stával cín, poté bismut, a nakonec stříbro. Ještě v 17. století napsal jakýsi španělský autor, že vyčerpaný důl může po patnácti letech klidu obnovit své zásoby, neboť se prý velice mýlí ti, kdo si myslí, že kovy byly stvořeny na počátku světa (Karpenko – Augusta 1987).

V problematice starého hutnictví stříbra zbývá dořešit celá řada dílčích otázek, zejména pokud jde o složení konkrétních rud a jejich hutní zpracování, hutní přísady (složení vsázky včetně přísad jako je kostní popel, dřevěný popel, struska, později vápenec, vápno aj.), recyklaci meziproduktů a odpadů (kamínek, klejt, struska, výškvarky, tj. zpečeniny z pecních nístějí), vedlejší výrobu kovů (olovo, měď, zlato), bilanci prvků atd.

Souhrn

Historický (přibližně do 18. stol.) proces hutnění sulfidické rudy s obsahem stříbra lze rozdělit na čtyři základní fáze:

- třídění rudy a další úpravy na vstupní sulfidický koncentrát;

- oxidace sulfidů pražením;

- redukce na kovové stříbro (resp. jeho slitinu s dalšími kovy);

- oddělení a přečišťování stříbra.

Základní vstupní surovinou celého hutnického procesu jsou rudy. Sulfidické rudy s obsahem stříbra lze z hlediska hutnictví modelově rozdělit do tří skupin:

- a) komplexní sulfidické rudy

- tedy směs obecných sulfidů galenitu, sfaleritu, chalkopyritu, pyritu a arsenopyritu s obsahem řádově 0.0X až 0.X % Ag v podobě mikroskopických inkluzí (vtroušenin) Ag-minerálů (Ag-sulfosolí, viz níže tzv. „ušlechtilé rudy“) nebo jako příměs přímo ve struktuře obecného sulfidu. Komplexní rudy byly hutnicky zpracovávány nejsložitějším způsobem, tj. pražením, opakovaným vytavováním a pražením kamínku, výrobou černé mědi, jejím ságrováním a sháněním rudního olova. Komplexní sulfidické rudy byly těženy a hutněny například v Kutné Hoře, kde byl hlavní rudou galenit, pyrit a makroskopický Ag-tetraedrit (freibergit), těženy a zpracovávány byly ale i ostatní sulfidy.

- b) galenitové rudy

- tedy pouze stříbronosný galenit s obsahem řádově 0.X % Ag v podobě mikroskopických inkluzí Ag-sulfosolí nebo jako příměs ve struktuře galenitu. Galenitové rudy byly zpracovávány relativně jednoduchým způsobem, tj. praženy a poté redukovány na olovo, které bylo sháněno. Galenitové rudy byly těženy a zpracovávány např. v Příbrami. Sfalerit, který byl na příbramském ložisku přítomen ve velkém množství, nebyl v příbramské huti zpracováván.

- c) ušlechtilé rudy stříbra

- jako je například makroskopické ryzí stříbro, argentit (akantit), proustit, pyrargyrit, stefanit, freibergit a další s obsahem Ag řádově v desítkách %. Makroskopické ušlechtilé rudy byly těženy a hutněny v Jáchymově. Tyto rudy nebyly i přes velmi vysoký obsah stříbra většinou zpracovávány na stříbro přímo, ale byly zolovňovány, a stříbrem bohaté olovo bylo sháněno. Proces zolovňování totiž snižoval ztráty Ag, a byl tedy technologicky bezpečnější.

Rudní koncentrát chudé komplexní sulfidické rudy byl nejprve vytavován na tzv. kamínek, tedy ztuhlou taveninu sulfidů kovů. Při vytavování kamínku vznikala zároveň silikátová struska, která chudou rudu zbavila části nežádoucích příměsí (železa, zinku a silikátů). Stříbro se extrahovalo do kamínku. Prvotní kamínek byl dále protavován až došlo k dostatečnému nabohacení kamínku stříbrem a ochuzení o železo.

Dále byl kamínek (nebo rudní koncentrát bohatší rudy) opakovaně pražen, tedy zbaven síry zahříváním za přítomnosti vzduchu. Síra unikla do vzduchu v podobě SO2. Sulfidy se oxidovaly na oxidy nebo i sírany kovů. Při pražení unikla v kouřích většina arsenu a antimonu v podobě oxidů.

Poté byly oxidy kovů v peci redukovány na kov (slitinu kovů), přitom opět vznikala další struska. Do tavby, zvláště do předpecí, bylo vloženo značné množství olova, které sloužilo k zachycení stříbra. Při redukčním tavení unikal do vzduchu část zbylého As, Sb, část Pb a většina zinku v podobě ZnO. Při vyšším obsahu As se vytvořila též vrstva míšně, tj. taveniny arsenidů. Výsledkem redukční tavby byl kromě kovu („rudního olova“, do kterého přešla většina stříbra) také kamínek s určitým obsahem nevyredukovaného Ag2S, proto musel být kamínek znovu recyklován. Dále následoval komplex obdobných redukčních a protavovacích (koncentračních) taveb. Cílem bylo převést co nejvíce Ag z měděného kamínku do olova a odstříbřit hutní meziprodukty a odpady. Výslednými produkty opakovaných redukčních a koncentračních taveb bylo hutní (rudní) olovo obohacené stříbrem, dále tzv. černá měď obohacená Ag (slitina převážně Cu+Pb+Ag v proměnlivém poměru) a měděný kamínek s určitým obsahem Ag.

Černá měď z redukčních taveb byla ságrována (vycezována). Slitina černé mědi a olova byla opatrně zahřáta tak, že z ní odteklo olovo a měď zůstala v pevném stavu. Téměř veškeré stříbro bylo obsaženo ve vycezeném olovu, které bylo následně sháněno.

Rudní olovo se stříbrem bylo sháněno (kupelováno), tj. oxidováno na klejt (oxid olovnatý), který odtékal z povrchu lázně. Stříbro se v olověné tavenině postupně koncetrovalo, až na konci zbylo pouze surové (hertovní) stříbro. Na závěr bylo toto surové stříbro ještě rafinováno přepalováním, tedy znovu jemněji sháněno.

Během celého komplexu hutnických procesů sledovalo stříbro cestu mědi a olova. Snahou hutníků bylo převést pokud možno efektivně co největší množství stříbra „od mědi směrem k olovu“, ze kterého teprve mohlo být získáno finální stříbro kupelací.

Poděkování

Výzkum byl podpořen grantovým projektem Ministerstva kultury České republiky DE07P04OMG004.

Přílohy

Literatura

- Agricola, G. 1556: De re metallica libri XII. – Basel. Citováno české vydání Montanex – Ostrava (2001).

- Bachmann, H.-G. 1993: Vom Erz zum Metall (Kupfer, Silber, Eisen) – Die chemischen Prozesse im Schaubild. – Archäologie in Deutschland, Sonderheft 1993, str. 35–40.

- Bailly-Maître, M.-Ch. 2004: Les mines d´argent dans la France du Sud XIe–XIVe sičcles (Stříbrné doly ve středověké Francii). – In: Sborník Semináře Stříbrná Jihlava 2004, 182–198. Muzeum Vysočiny, Jihlava.

- Bayley, J. – Eckstein, K. 1997: Silver refining – production, recycling assaying. – In: Sinclair, A. – Slater, E. – Gowlett, J. (eds): Archaeological Science 1995 – Oxbow Monograph Series 64, 107–111.

- Bílek, J. 2000: Kutnohorské dolování, 1. Grejfské žilné pásmo. – Kuttna Kutná Hora.

- Bufka, A. – Velebil, D.2002: Polymetalické ložisko Roztoky v Českém středohoří – Base metal ore deposit Roztoky (Rongstock), České středohoří Mts. (Böhmischen Mittelgebirge), Czech Republic. – Bulletin mineralogicko-petrologického oddělení Národního muzea (Praha) 10, 77–84.

- Bufka, A. – Velebil, D.2004: Historické ložisko stříbra a mědi Hora Svaté Kateřiny v Krušných horách – Historical deposit of silver and copper Hora Svaté Kateřiny (St. Katharinaberg) in the Krušné hory Mts. (Erzgebirge Mts.), Czech Republic. – Bulletin mineralogicko-petrologického oddělení Národního muzea (Praha) 12, 25–44.

- Červinka, R. 2006: Mineralogie středověkých strusek z Bohutína jako nástroj určení historické technologie tavby rud stříbra a olova. – Manuscript diplomové práce, Přírodovědecká fakulta Univerzity Karlovy Praha.

- Ercker, L. 1569in Kubátová, L. 1996: Neznámý rukopis Lazara Erckera – Praha.

- Ercker, L.1574: Kniha o prubířství. – citováno české vydání 1982 Národní technické muzeum.

- Healy J. F. 1978: Mining and metallurgy in the Greek and Roman. – London.

- Holub, M. – Hoffman, V. – Mikuš, M. – Trdlička, Z. 1982: Polymetalická mineralizace kutnohorského revíru – Polymetallic mineralization of the Kutná Hora ore district. – Sborník geologických věd, ložisková geologie, mineralogie 23, 69–123.

- Hoover, H. C. – Hoover, L. H. 1912 : komentáře a poznámky v anglickém překladu Agricolových De re mettalica… – The Mining Magazine, London.

- Hummel, J. – Glazunov A. 1940: Kovohutnictví, 2. (specielní) díl. – v Praze vlastním nákladem.

- Jangl, L. 1990: Báňskohistorický slovník německo-český, 2. část – přírodovědná a hutnická. – Příbram.

- Karpenko, V. – Augusta P. 1987: Křivolaké cesty vědy (řemeslníci, alchymisté, chemici). – Albatros, Praha.

- Keesmann, I. 1993: Naturwissenschaftliche Untersuchungen zur antiken Kupfer- und Silberverhüttung in Südwestspanien. – Archäologie und Geschichte 4, str. 105–122.

- Kořan, J.1950: Dějiny dolování v rudním okrsku kutnohorském. – Geotechnica 11, 1–181.

- Kořan, J.1984: Kapitoly z dějin hutnictví barevných kovů I. – Rozpravy Národního technického muzea 94, Z dějin hutnictví 12, s. 62–73.

- Kořan, J.1985: Hutnictví barevných kovů II. část. – Rozpravy Národního technického muzea 98, Z dějin hutnictví 13, s. 23–41.

- Kořan, J.1985: Kapitoly z dějin hutnictví barevných a drahých kovů III. část. – Rozpravy Národního technického muzea 101, Z dějin hutnictví 14, s. 47–57.

- Kořan, J.1986: Kapitoly z dějin hutnictví neželezných kovů (4. část) – Rozpravy Národního technického muzea 106, Z dějin hutnictví 15, s. 114–134.

- Kořan, J.1988: Sláva a pád starého českého rudného hornictví. – Příbram.

- Kořínek, J. 1675: Staré pamětj Kuttno-horské. – Jiřj Cžernoch, Staré Město Pražské.

- de Launay, L. 1926: Dobytí říše nerostné. – Hornicko-hutnické nakladatelství Prometheus, Praha (z originálu přeložila L. Slavíková).

- Leminger, E. 1912: Královská mincovna v Kutné Hoře. – Rozpravy České akademie císaře Františka Josefa pro vědy, slovesnost a umění, třída I., č.48.

- Malec, J. – Novák, F. – Pauliš, P. – Ševců, J. 2004: Arsenem bohaté hutní produkty od Bylanky v Kutné Hoře – As–rich metallurgical products from Kutná Hora (Czech Republic). – Bulletin mineralogiko-petrologického oddělení Národního muzea v Praze 12, 131–136.

- Mathesius, J. 1564: Sarepta oder Bergpostill. – Nürnberg, český překlad J. Urban, Národní technické muzeum Praha 1981.

- Nový, L. et al. 1974: Dějiny techniky v Československu (do konce 18. století). – Academia Praha.

- Quadrat, O. 1948 a 1950: Základy metalurgie kovů. – Nakladatelstí J. Hokr, Praha.

- Pauliš, P. 1998: Kutnohorský rudní revír a jeho minerály. – Bulletin mineralogicko-petrologického oddělení Národního muzea (Praha), 6, 57–70.

- Pauliš, P – Miláček, Z. – Ševců, J. 1998: Minerály kutnohorských strusek. – Bulletin mineralogicko-petrologického oddělení Národního muzea (Praha) 6, 204–207.

- Pažout, R. 2005: Minerály stříbra v kutnohorském rudním revíru – Minerál (Brno) 13, 1, 3–13.

- Remy, H. 1971: Anorganická chemie. – Státní nakladatalství technické literatury Praha.

- Skřivánek, M. 2002: Kutnohorská měď v XVI. a na počátku XVII. století. – Kuttna Kutná Hora.

- Suhling, L.1976: Der Seigerhüttenprozess. Die Technologie des Kupferseigerns nach dem frühen metalurgischen Schrifttum. – Stuttgart.

- Suhling, L.1996: Verhüttung silberhaltiger Kupfererze. – In: U. Lindgren Hrs., Technik im Mittelalter 800 bis 1200, Berlin, 269–276.

- Suhling, L.1999: Die Darstellung der Hüttentechnik bei Agricolam Spiegel frühneuzaitlicher Schmelzbücher. – TU Chemnitz, Internationales Begegnungszentrum, www-user.tu-chemnitz.de

- Tylecote, R. F. 1992: A History of Metallurgy. – 2nd ed., Institute of Materials, London.

- Vandas, J. 1989: Po stopách starověkého hornictví. – Příbram.

- Veselý, J. 2000: Sedimentary deposits of Bohemian Forest lakes as an archive of pollution by metals. – GeoLines 11, 54–56.

- Veselý, J. 2000: The history of metal pollution recorded in the sediments of Bohemian Forest lakes: Since the Bronze Age to the present. – Silva Gabreta 4, 147–165.

- Vurm, K. 2001: Dějiny příbramské hutě (1311–2000). – Kovohutě Příbram a. s.